Sistema de vigilancia predictiva en la industria energética

Es cierto que en la vida hace falta un poco de suerte, pero confiar en ella puede traer resultados catastróficos. Por eso, la tecnología avanzada para el monitoreo continuo está entrando rápidamente en nuestra comunidad técnica. Esto se ve mejor en la industria automotriz, donde los recursos que se utilizan para el monitoreo son inmensos.

Cabe señalar que, basándose en la información de los sensores, los ordenadores a bordo de un vehículo hacen muchas cosas por el conductor. Uno de estos sensores es el sensor de presión de los neumáticos. Este sensor, basado en la tecnología SAW (onda acústica de superficie), convierte la presión en magnitudes eléctricas y transmite los resultados de la medición desde la rueda hasta la antena ubicada en el guardabarros. La industria automotriz marca tendencias en el mantenimiento predictivo, cuyo objetivo principal es la anticipación a las fallas. Siempre es mejor saber sobre la amenaza una hora antes que una fracción de segundo demasiado tarde.

La industria energética es un sector tecnológico muy conservador, pero también en él aparecen chispas de pensamiento innovador. El control moderno debe emplearse con moderación y siempre con medidas adecuadas para cada caso. El caso de la vigilancia es muy diferente, en este caso no hay restricciones. Cuanta más información sobre la actividad de un objeto, mejor para su seguridad. Por supuesto, no importa el número de sensores que se utilicen para controlar un objeto, siempre que no superen unos límites razonables. Para lograr una alta confiabilidad de las mediciones, se utilizan circuitos redundantes o sensores de “pulsos” para el autocontrol.

En la feria Energetics del año pasado en Lublin se presentó una solución innovadora que forma parte de la metodología de Mantenimiento Predictivo. Se trata de un sistema abierto de vigilancia de objetos de energía integrados que a menudo se encuentran en “medio de la nada”. La inspección planificada de tales instalaciones es extremadamente importante para su correcto funcionamiento. La señalización y el registro de la puerta abierta de la estación transformadora puede ser una confirmación de la presencia del personal de mantenimiento o de la presencia de un intruso, lo que, por razones de seguridad, es un factor importante para generar una alarma. Esta solución se aplicó en la estación transformadora STLmb 15 / 0,4 kV de la empresa Elektromontaż–Lublin. El potencial de esta joya de la innovación fue apreciado por el presidente de la Cámara de Comercio Polaco-Bielorruso, quien premió a esta moderna estación transformadora con un trofeo financiado por él.

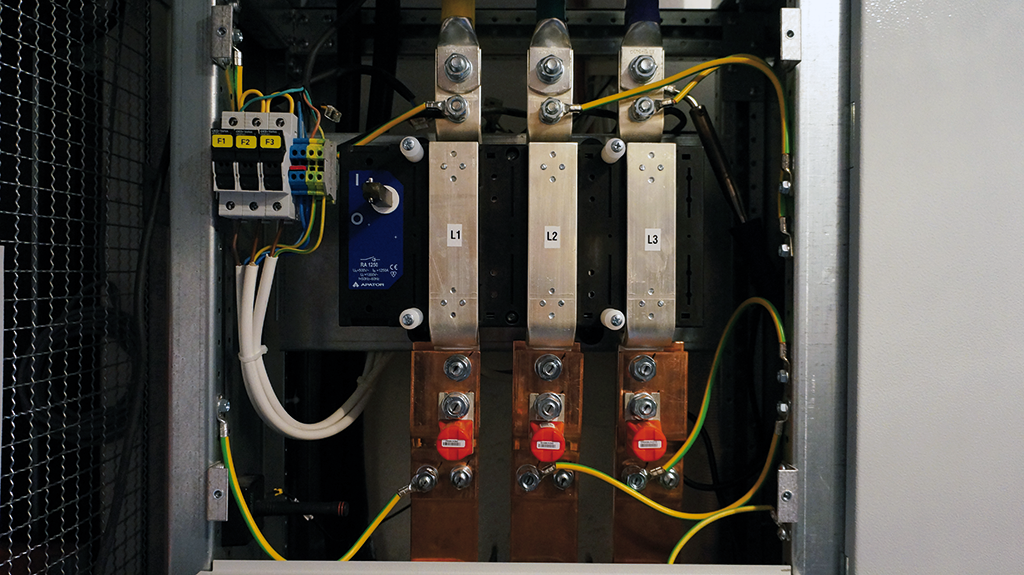

El carácter innovador de esta instalación se refiere simplemente al sector automovilístico. La medición inalámbrica de la temperatura que se utiliza en las subestaciones transformadoras, tanto de media como de baja tensión, se basa en la tecnología SAW. Sí, es la misma tecnología que se utiliza en las ruedas de los automóviles. Otras soluciones utilizadas en esta instalación también determinan las direcciones para el desarrollo de la supervisión predictiva de los objetos de energía. Además de estas mediciones inalámbricas de temperatura IntelliSAW, también se puede medir la humedad y la temperatura dentro y fuera de la estación, detectar la presencia de agua en la estación y utilizar el sistema de extinción de incendios denominado “Pliszka”. En esta última aplicación, un elemento importante del sistema fue el diseño de obturadores especiales que los ingenieros de Elektromontaż–Lublin apagan automáticamente antes de liberar el gas que extingue el fuego.

Por supuesto, para cumplir con las condiciones del mantenimiento predictivo, además de los sensores, se necesitan al menos dos cerebros. Uno es un módulo de telemetría MT-151 HMI y el otro es un ingeniero de análisis de datos. No se requiere un módulo MT-151 HMI avanzado para aplicaciones básicas de la industria energética, pero sus ventajas son que está dedicado a medir la temperatura en puntos críticos en una estación transformadora y en todas las cajas de distribución de voltaje en circuitos de corriente alterna y continua.

La pantalla muestra todos los parámetros importantes del objeto y durante la inspección rutinaria en terreno es posible verificar estos parámetros con otras fuentes de medición, como cámaras termográficas o instrumentos de medición de humedad. Otra ventaja del módulo MT-151 HMI es la opción incorporada del registrador, que almacena los parámetros definidos en la memoria SD. En los casos en que la transmisión GPRS no es alcanzable por alguna razón, los datos se guardan y pueden ser leídos.

Una gran cantidad de entradas y salidas digitales y analógicas, así como contadores de alta velocidad, abren una amplia gama de posibilidades para los diseñadores de objetos de energía. El protocolo de comunicación MODBUS RTU proporciona intercambio de información entre los diversos componentes del sistema de vigilancia y control. Si tenemos en cuenta que el módulo de telemetría MT-151 HMI es un controlador programable completamente funcional, tenemos una imagen de las capacidades potenciales de esta unidad en la supervisión y control de objetos, no solo en la industria energética.

La estación transformadora STLmb presentada es un objeto que está bien protegido contra posibles fallas. El aumento de temperatura detectado por los sensores de temperatura inalámbricos IntelliSAW se transmite a un módulo de telemetría, donde los umbrales programados de advertencia y alarma activan el proceso de envío de mensaje de texto a los destinos definidos. Por supuesto, la jerarquía de las alertas enviadas es arbitraria. Por ejemplo, en el nivel de advertencia, el equipo de despachadores de servicio es quien recibe el mensaje y, en caso de alarma, también el personal de mantenimiento y los supervisores de la instalación.

Para una predicción adecuada, es necesario analizar los incrementos de temperatura en gráficos históricos. Esto se refiere principalmente a las instalaciones industriales. Si el aumento de temperatura en las líneas de barras colectoras es demasiado dinámico y se produce cuando todos los dispositivos se encienden simultáneamente (inicio del cambio), la temperatura en los cables conectados a estas barras colectoras puede ser mucho más alta que la indicada por los sensores. La temperatura elevada del cable, incluso de corta duración, pero cíclica, degrada el aislamiento y puede provocar un arco eléctrico, especialmente cuando aumenta la humedad.